Archiv der Kategorie: Uncategorized

Impressum

Datenschutz

Über mich

So könnte ich das „Sternchen“ gehalten haben. Das Sternchen-Bild ist, etwas farblich aufgepeppt, aus dem Mechanikus-Heft. Das kleine Schwarz-Weiß-Foto ist mit KI und Gesichtsverbesserung koloriert.

Mein Name ist Harald Bendschneider. Seit meiner Kindheit begeistere ich mich für die Luftfahrt. In den 50er Jahren bastelte ich mit meinem Vater das Gummimotor-Modell „Sternchen“. In den 60ern hatte ich viel Spaß mit dem Fesselflug, in den 70ern wechselte ich zum ferngesteuerten Modellflug und hatte daneben wunderbare Flüge im manntragenden Segel- und Motorsegelflug.

Der Modellbau und das Modellfliegen sind meine Hobbys geblieben. Mit meinen neuen Laserschneider Mr Beam habe ich nun für meinen Modellbau ein tolles Werkzeug an die Hand bekommen.

Welche Erfahrungen ich damit gemacht habe, möchte ich hier aufzeigen.

Bilder und Videos von den Ergebnissen meiner ersten Laserjobs mögen einen kleinen Einblick geben, welche Möglichkeiten diese für mich noch neue und faszinierende Schneidetechnik bietet.

Projekte

Mr Beam

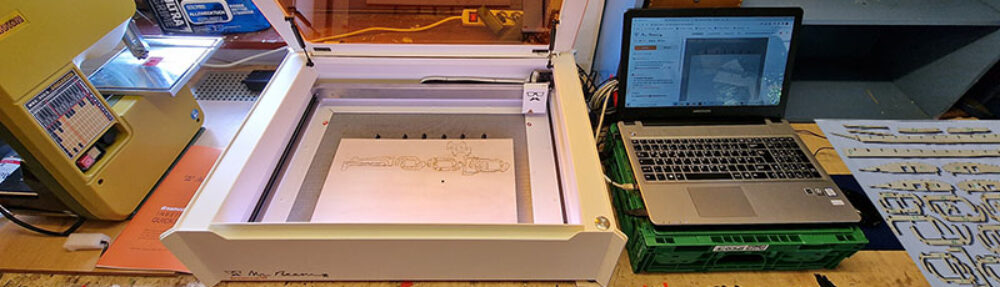

Den Mr Beam II Laserschneider habe ich in der Single-Version mit dem dreamcut(x) 10 W-Laserkopf bestellt. Single bedeutet, ohne das Air Filter II-System. Die beim Lasern entstehenden Rauchgase leite ich durch einen mitgelieferten, stabilen Wellschlauch ins Freie.

Das Gerät steht neben anderen Werkzeugen und dem Laptop, der es steuert, auf meiner Werkbank.

Bisher habe ich mit diesen Materialien gearbeitet:

- Papier

- Karton

- 0,8 mm Birkensperrholz

- 1,5 mm Birkensperrholz

- 2 mm Balsaholz

- 3 mm Pappelsperrholz

- 4 mm Pappelsperrholz

Bei 4 mm Pappelsperrholz hat sich bewährt, mit zwei Durchläufen im progessiven Modus zu schneiden. Der zweite Durchgang läuft dann langsamer ab. Dadurch kann der Laser in das vorgeschnittene Material tiefer eindringen und man ist auf der sicheren Seite, dass das Material vollständig durchgeschnitten wurde.

z.B.: Durchlauf 1: 500 mm/min, Durchlauf 2: 400 mm/min

Hello world!

Welcome to WordPress. This is your first post. Edit or delete it, then start writing!